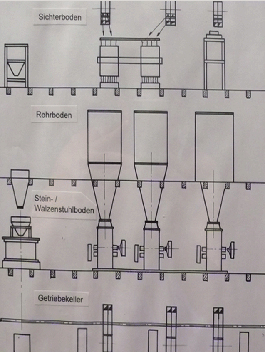

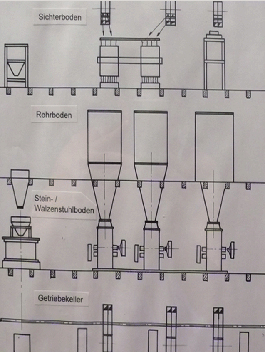

Plan der einzelnen Böden in der Cuxmühle Werningshausen

- Sichterboden

- Rohrboden

- Mahlboden: Stein/Walzenstuhlboden

- Getriebkeller

Zwischen den einzelnen Böden bzw. Maschinen wird das Getreide bzw. das Mahlgut immer wieder mittels Elevatoren (Transport nach oben), Schmiegenrohre (Transport nach unten) und auch innerhalb eines Boden mittels Förderschnecken( waagerechter Transport) zum nächsten Arbeitsschritt befördert. Die Cuxmühle und viele andere Mühlen auch, die über eine solch ausgeklügelte "Logistik" innerhalb der einzelnen Böden vefügen, werden auch als Kunstmühlen bezeichnet.

- hier beginnt erste Reinigung des Getreides

- Trennung von Stoffen nach unterschiedlichem Gewicht in einem Luftstrom und nach unterschiedlicher Größe durch schwingende Siebe

- Steine und Fremdkörper werden aussortiert

- ein Magnet sorgt dafür, dass auch kleinste Metallteile durch Anhaften aussortiert werden

- unter dem Magnet sitzt der Trieur (frz.: trier = auslesen, sprich: Trijör); eine Metalltrommel mit Vertiefungen sortiert hier den Fremdsamen wie Unkrautsamen, der kleiner als der Getreidesamen ist

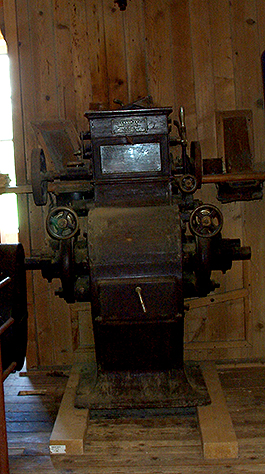

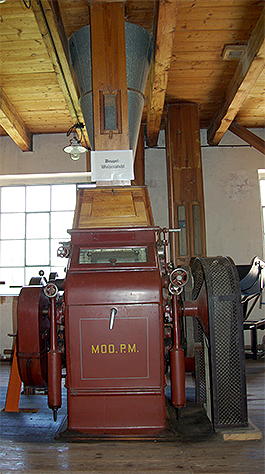

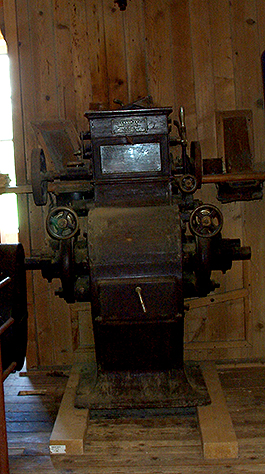

- Doppelwalzenstuhl hat jeweils zwei unabhängige Mahlwerke

- die Mahlwerke haben verschiedenartige Walzen, mit unterschiedlichen Riffelungen, grob und feiner (es gibt auch Glattwalzen)

- die Walzen drehen sich gegensätzlich zueinander

- das Getreide muss 12 bis 14 Mahlgänge durchlaufen, ehe es feines Mehl ist

- vorher fallen unterschiedlichste Nebenprodukte des Mahlens an, so beispielsweise Gries und Schrot

- in der Cuxmühle gibt es drei Doppelwalzenstühle und einen zur Reserve

für Schrotgang

Der Müller aus früheren Zeiten brauchte neben seiner Muskelkraft auch einiges an Werkzeug. So beispielsweise:

1. Handfeger, natürlich zum Kehren, Staub und Mehlschwaden gab es bestimmt

2. Wachs, zum Abstumpfen der Antriebsbänder

3. Werkzeuge zum Nachspannen der Bänder

4. Schaber, zum Reinigen der einzelnen Behältnisse

5. Gewichte, zum Spannen der Rolle der Antriebsbänder

6. Gewichte, zum Spannen der Rolle der Antriebsbänder

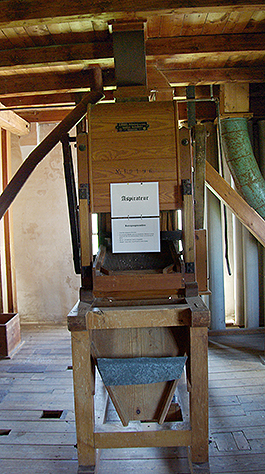

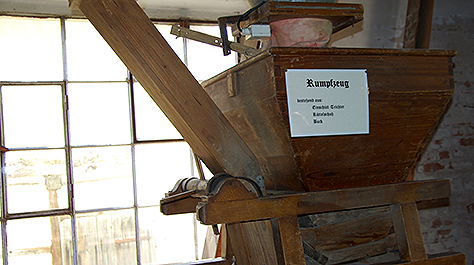

- Getreideaufnahme über dem Schrotgang

- besteht aus: Einschütttrichter, Rüttelsieb, Bock

-bestehend aus zwei Mahlsteinen:

1. Bodenstein, bewegt sich nicht

2. Läuferstein, dreht sich über dem Mahlgut und wird hier durch die Wasserkraft angetrieben

- Getreide wird zu Schrot gemahlen

- dies ist das erste "Zwischenprodukt"

- jedes "Zwischenprodukt" nennt sich Passage

- Schrot kann als Tierfutter verwendet werden

- mit diesem Hebearm wurden die Mühlsteine weggehoben

- da die Mühlsteine nach dem Mahlen von ca. 100 Tonnen "verbraucht" waren, wurden sie ausgewechselt und wieder aufgearbeitet

- durch den Wechsel der Mahlsteine, brauchte das Mahlen während der Aufarbeitung nicht unterbrochen werden

- das Mahlgut/Getreide wird in horizontaler Richtung transportiert

- verschiedene Chargen (unterschiedliche Rohstofflieferungen) werden hier gemischt, um die Endprodukte in immer gleicher Qualität zu bekommen

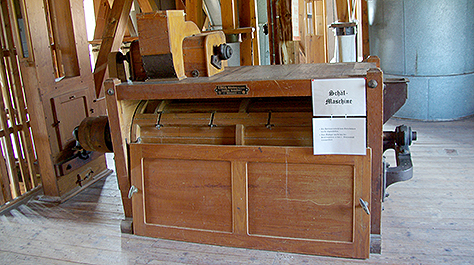

- nach dem Reinigen des Getreide fängt hier die eigentliche Verarbeitung des Getreides an

- die Holzfaserschicht um das Korn wird abgeschält

- direkt von der Schälmaschine kommt das Korn in den ersten Walzenstuhl zum Mahlen

- hier wird das Mahlgut/Mehl oder die einzelnen Passagen/Grieß/Schrot automatisch in Säcke gefüllt

- hier kann die Maschine geöffnet werden und das Mehl gesichtet werden

- durch die sich drehende Förderschnecke wurde das Mehl im gesamten Behälter gleichmäßig gemischt

- Mahlgut wird von einem Arbeitsgang (Passage) zum nächsten transportiert

- Schmiegenrohre verlaufen immer senkrecht mit unterschiedlicher Neigung

- Schmiege: entspricht der Neigung der "Rohre"

- Rohre waren es früher nicht, eigentlich sind es viereckige Holzkanäle (oft von den Müllern selbst hergestellt), in denen das Mahlgut/Passage in freiem Fall transportiert wird

- meist standen die Schmiegenrohre mit Mahlgut voll und das Mahlgut wurde durch Schieber (horizontale Bleche) gehalten und durch das öfffnen des Schiebers konnte das Mahlgut und dessen Menge gesteuert werden

- in den Schmiegenrohren gibt es kleine Sichtfenster (teils aus Holz zum Öffnen - auch aus Glas), so konnte man das Mahlgut zur Kontrolle des Transportes oder auch der Qualität ansehen

- nach jedem Mahlgang schließt sich eine Siebung und Sichtung an

- die verschiedenen Partikelgrößen des Mahlgutes werden durch Siebe aussortiert

- unter dem mittleren Kasten sitzt der Antrieb, der durch seine Unwucht die Siebbewegung der beiden Seitenkästen vorgibt

- die kleinsten Partikel werden hier schon als 1. Mehl abgeführt, größere dem nächsten Walzenstuhl zugeführt

- die Aufhängung des Plansichters bestehen aus viermal fünf Aufhängestreben aus Holz

- mehrere Siebe sitzen übereinander und so wird genau sortiert

- hier enden die Schmiegerohre an der Absackbank

- durch das Öffnen eines Schiebers wird der Sack darunter befüllt

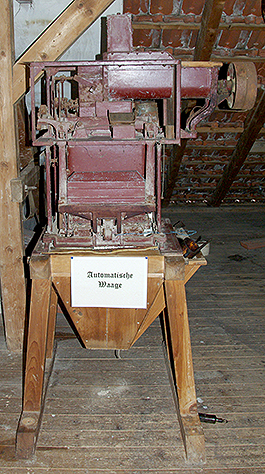

- diese Waage arbeitete schon mit automatischer Mengenregelung für die Sackbefüllung

- meist 50kg - 1 Zentner

- auch der Fahrstuhl wird mittels der Wasserkraft angetrieben

- die Cuxmühle verfügt über einen Fahrstuhl, der ausschließlich der Personenbeförderung diente

- nach jedem Mahlgang kommt das Mahlgut per Elevator nach oben in den Plansichter

- im Elevator ist ein Band auf dem kleine "Behälter" befestigt sind, die das Mehl nach oben "tragen"

- hier endet der Transport nach oben und das Getreide oder das Mahlgut fällt in die Schmiegenrohre

- Anzeige der Geschwindigkeit/ Umdrehungen der Antriebswelle

- erfüllte eine gewisse Ausgleichsfunktion beim Mahlstein

- hier wird die Mehlmischmaschine bzw. deren Förderschnecke angetrieben

- allerdings wird hier mit der Förderschnecke eher gemischt als gefördert

- in diesem Schrank verlaufen Hängefilter aus Baumwolle

- durch die Schläuche strömt die Luft, die benötigt wird um den Staub von den Mahlmaschinen abzusaugen

- in den Schläuchen bleiben dann die Staubpartikel hängen

- diese werden dann mit dem Klopfholz abgeschlagen

- der Staub fällt nach unten und wird abgesackt

- auch hier in diesen Schläuchen, die von keinem Schrank umschlossen sind, wird der Staub aus den Mahlmaschinen und der Mühlenluft abgesaugt

- damit bei defekten Mahlgeräten die Produktion nicht zum Stillstand kam, gab es hier einen Doppelwalzenstuhl zur Reserve